Roboter-Automation

Effiziente Fertigung rund um die Uhr

Seit 2011 setzen wir auf automatisierte Fertigung, um höchste Präzision und Effizienz zu gewährleisten. Leistungsstarke Industrieroboter übernehmen das Handling der Werkstücke mit einem Gewicht von bis zu 10 kg und sorgen für das automatische Ein-, Um- und Ausspannen direkt im Arbeitsraum.

Ihre Vorteile:

- 24/7-Fertigung für schnelle Durchlaufzeiten und hohe Produktivität

- Prozesssicherheit & Präzision durch automatisierte Abläufe

- Effiziente Serienproduktion auch bei komplexen Bauteilen

- Entlastung unserer Fachkräfte, die sich auf CNC-Programmierung, Vorrichtungsbau und Qualitätskontrolle konzentrieren können

Mit dieser intelligenten Roboter-Automation bieten wir Ihnen höchste Liefertreue, gleichbleibende Qualität und wettbewerbsfähige Preise – für eine zukunftsorientierte Fertigung ohne Kompromisse.

3-Achs-CNC-Fräsen

Effizienz und Präzision für Ihre Bauteile

Seit 1996 setzen wir auf leistungsstarkes 3-Achs-CNC-Fräsen, beginnend mit unserem ersten Doppelbearbeitungszentrum Hedelius BC40. Diese bewährte Technologie ermöglicht eine präzise Bearbeitung, bei der sich die Spindel in drei Achsen (X, Y, Z) bewegt. Das Werkstück bleibt dabei an seiner Position. Eine Seite des Werkstücks kann bearbeitet werden.

Das 3-Achs-Fräsen eignet sich ideal für:

- Bohrungen und Gewinde auf einer Seite des Werkstücks

- Radien und Phasen an Konturen mit hoher Genauigkeit

- Kosteneffiziente Fertigung durch einfachen Maschinenaufbau

Für die Bearbeitung weiterer Seiten wird das Werkstück neu gespannt, wodurch wir flexibel und wirtschaftlich unterschiedlichste Bauteile realisieren können. Vertrauen Sie auf unsere Erfahrung für präzise und wirtschaftliche Lösungen.

4-Achs-CNC-Fräsen

Mehr Effizienz durch flexible Bearbeitung

2007 erweiterten wir unsere Fertigungsmöglichkeiten mit der Anschaffung des Hedelius C80 Doppelbearbeitungszentrums und setzten damit auf die Vorteile des 4-Achs-CNC-Fräsens. Neben den klassischen drei Linearachsen (X, Y, Z) ermöglicht die zusätzliche A-Achse eine 360°-Rotation des Werkstücks in der horizontalen Ebene.

Diese Technologie bietet entscheidende Vorteile:

- Höhere Effizienz durch die Bearbeitung von bis zu drei Seiten in nur einer Aufspannung

- Gesteigerte Präzision, da das Umspannen reduziert wird

- Zeiteinsparung durch weniger manuelle Arbeitsschritte

Dank dieser erweiterten Frästechnik fertigen wir komplexe Werkstücke, die eine Mehrseitenbearbeitung erfordern, wirtschaftlich und mit sehr hoher Maßgenauigkeit – für optimale Ergebnisse bei jeder Produktion.

5-Achs-CNC-Fräsen

Maximale Präzision und Flexibilität

Seit 2011 setzen wir auf 5-Achs-CNC-Fräsen, um auch anspruchsvollste Werkstücke mit höchster Präzision zu fertigen. Mit unserem DMU 60 eVo Universal-Bearbeitungszentrum erweitern wir die Bewegungsfreiheit um die B- und C-Achse, sodass sich das Werkstück in fünf Achsen flexibel bearbeiten lässt.

Ihre Vorteile:

- Freiformflächen und komplexe Geometrien, dank simultaner 5-Achs-Bearbeitung

- Höchste Genauigkeit, da bis zu fünf Seiten in einer Aufspannung bearbeitet werden

Ob angestellte Bearbeitung für präzise Winkel oder Simultanfräsen für fließende Freiformen – mit unserer modernen Technologie setzen wir Ihre anspruchsvollsten Bauteile wirtschaftlich und präzise um.

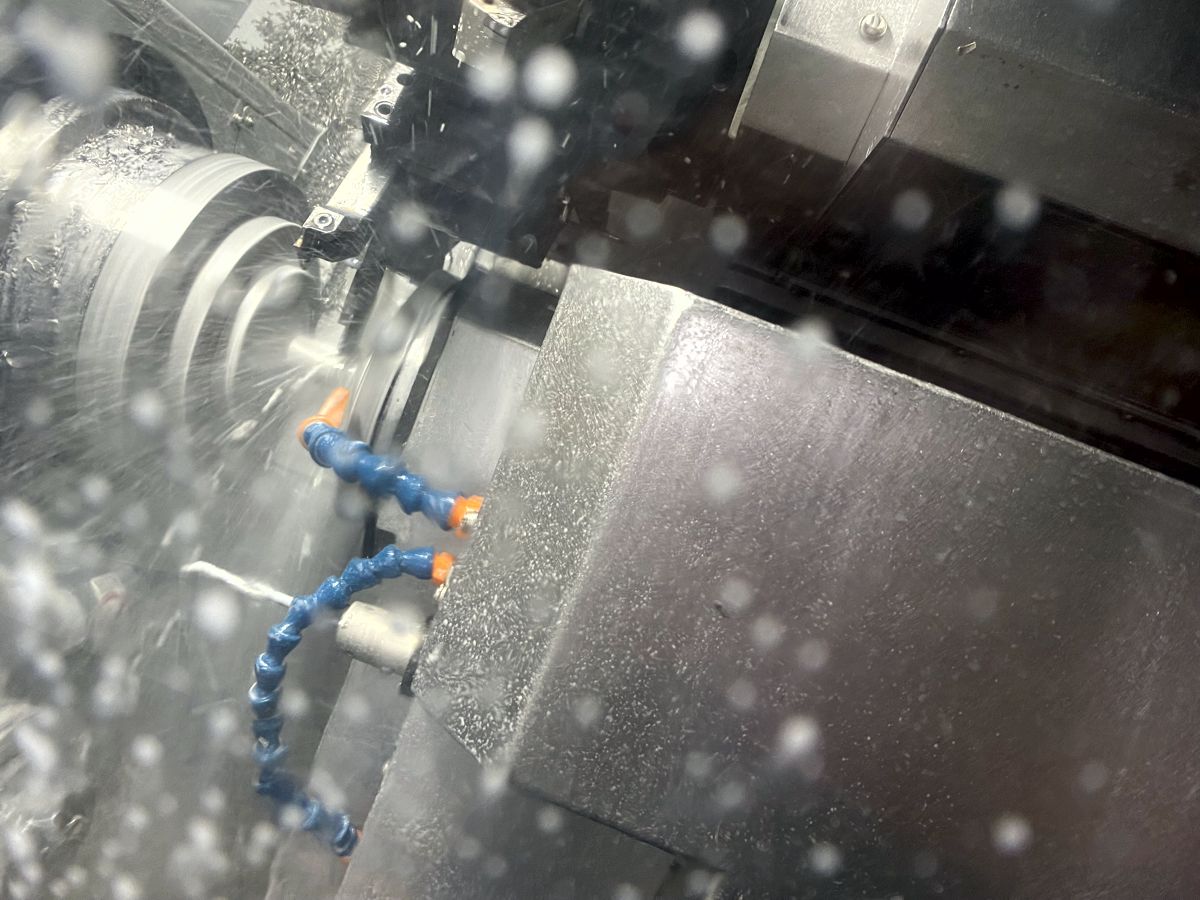

CNC-Drehen

Präzise und effiziente Fertigung komplexer Drehteile

Seit 2003 setzen wir auf leistungsstarkes CNC-Drehen, um präzise und wirtschaftliche Lösungen für unsere Kunden zu realisieren. Mit modernen CNC-Drehmaschinen mit Haupt- und Gegenspindel, angetriebenen Werkzeugen und Stangenlader fertigen wir selbst komplexe Werkstücke effizient in nur einem Durchgang.

Ihre Vorteile:

- Komplettbearbeitung in einer Aufspannung dank präziser Übergabe zwischen Haupt- und Gegenspindel

- Fräs- und Bohrarbeiten direkt auf der Drehmaschine – ideal für Spannflächen, Bohrungen und Gewinde an Stirn- und Mantelflächen

- Kosteneffiziente Serienfertigung durch automatisierte Prozesse mit Stangenlader

Ob einfache Drehteile oder komplexe Geometrien – mit unserer modernen CNC-Technologie garantieren wir höchste Qualität und schnelle Bearbeitungszeiten.

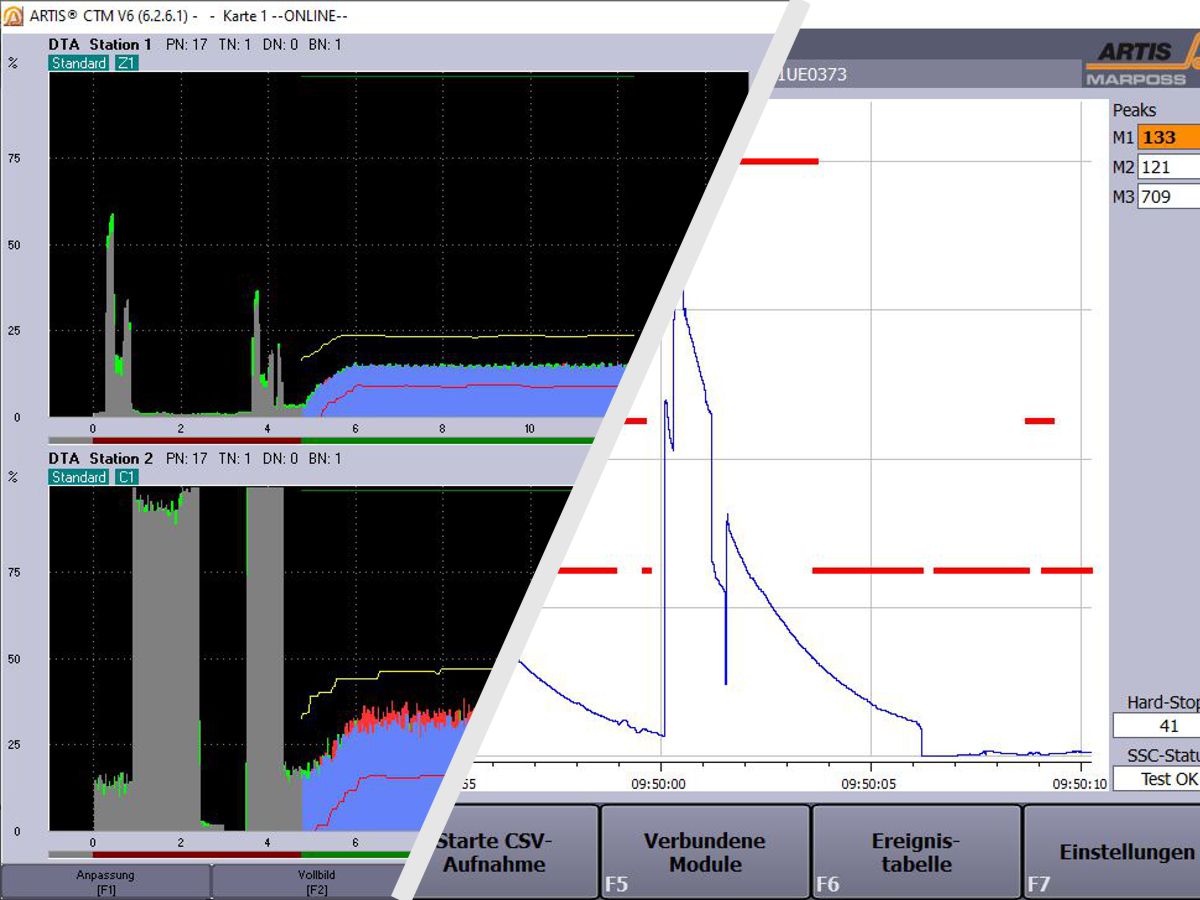

Prozess- und Kollisionsüberwachung

Maximale Sicherheit und Effizienz

Unsere intelligente Prozessüberwachung erkennt Werkzeugverschleiß und -bruch frühzeitig und sorgt dafür, dass Werkzeuge genau zum richtigen Zeitpunkt gewechselt werden. Das optimiert nicht nur die Werkzeugkosten, sondern reduziert Maschinenstillstände und minimiert Ausschuss – für eine reibungslose Produktion.

Die Kollisionsüberwachung schützt Mensch und Maschine, indem sie technische oder menschliche Fehler erkennt und die Maschine innerhalb von Sekundenbruchteilen stoppt, bevor Schäden entstehen.

Beide Überwachungsarten basieren auf modernster Sensorik und Leistungsmessung der Antriebe. Eine speziell entwickelte Software analysiert die Daten in Echtzeit und arbeitet nahtlos mit der CNC-Steuerung zusammen – für höchste Prozesssicherheit, Verlässlichkeit und Effizienz.

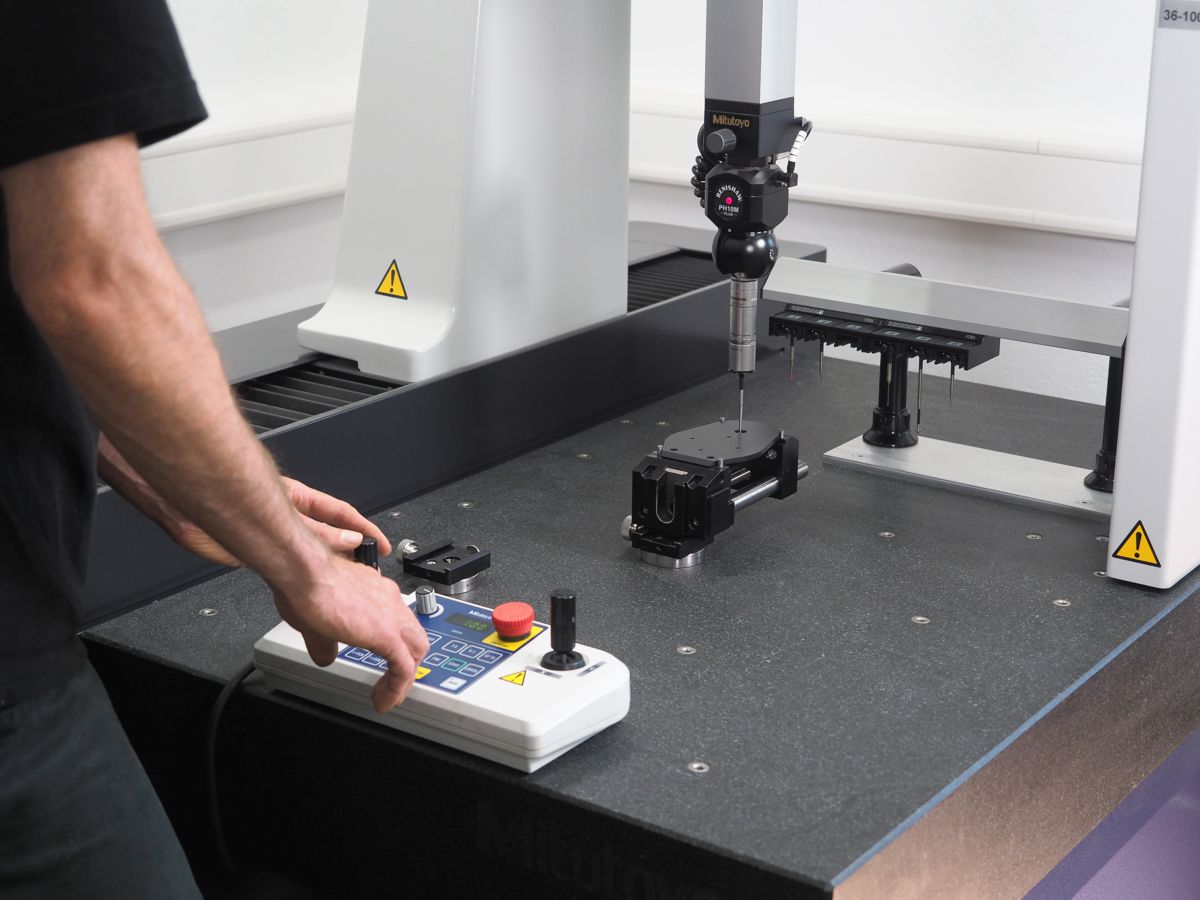

Koordinatenmessmaschine

Präzision auf höchstem Niveau

Messungen mit unserer Koordinatenmessmaschine gehören zu den genauesten Prüfverfahren und ermöglichen die präzise Messung von komplexen Formen und Geometrien, einschließlich Freiformflächen. Dabei erfasst ein Taster in den Achsen X, Y und Z festgelegte Punkte auf dem Werkstück und überträgt die Daten an das Messgerät.

Diese Technologie ermöglicht es uns, selbst geringste Abweichungen zuverlässig zu erkennen und die Messdaten für die Erstellung detaillierter Messprotokolle zu verwenden. Der Messvorgang kann automatisiert wiederholt werden, sodass wir nicht nur Einzelteile und Prototypen, sondern auch Serienteile in größeren Stückzahlen mit höchster Wiederholgenauigkeit vermessen können.

Für optimale Messbedingungen erfolgt die Messung in unserem klimatisierten Messraum bei konstanter Temperatur. So gewährleisten wir höchste Präzision und zuverlässige Ergebnisse – für Ihre anspruchsvollsten Anforderungen.

Messbereich

- 500 mm (X)

- 700 mm (Y)

- 400 mm (Z=Zustellachse)

Messmikroskop

Präzise optische Messungen für Ihre Qualitätssicherung

Mit dem Messmikroskop Mitutoyo TM-505B nutzen wir eine schnelle und präzise Möglichkeit, geometrische Maße direkt während der Fertigung zu überprüfen. Dieses Messmikroskop ergänzt unsere Fertigungsüberwachung und ermöglicht es uns, Werkstücke effizient in einer festen Position zu messen.

Die Messung erfolgt durch Berechnung der Verschiebung des Tisches in den Achsen X und Y. Mit einer Messgenauigkeit von 0,001 mm können wir Längen, Kreise (z.B. Bohrungen), Radien und Phasen hochpräzise erkennen und messen. Der Verfahrweg in X und Y beträgt dabei 50 mm.

Dank der optischen Kamera können wir Ihre Werkstücke schnell und zuverlässig prüfen, um höchste Qualität in der Fertigung sicherzustellen.

Rauheitsmessgerät

Präzise Oberflächenanalyse für höchste Qualität

Bei der Fertigung von Bauteilen durch Fräsen oder Drehen entsteht immer eine gewisse Oberflächenrauheit, die die Abweichung von der idealen Oberfläche anzeigt. Eine geringe Rauheit sorgt für eine glatte Oberfläche, die entscheidend für optische Eigenschaften, Reibungs- und Verschleißverhalten sowie Ölrückhaltung und Dichteigenschaften ist.

Die Rauheit eines Werkstücks hängt vom verwendeten Fertigungsverfahren und den Fertigungsbedingungen ab und lässt sich bis zu einem gewissen Grad aktiv beeinflussen. Mit unserem taktilen Rauheitsmessgerät der Firma Mahr messen wir normgerecht alle gängigen Rauheitskennwerte wie Ra, Rz und Rt und gewährleisten damit eine präzise Qualitätskontrolle. Auf Wunsch stellen wir Ihnen gerne detaillierte Messprotokolle zur Verfügung, die Ihnen eine umfassende Dokumentation bieten.

Doppelplatzbearbeitung

bei 3- und 4-Achs-CNC-Maschinen

Dank der Doppelplatzbearbeitung fertigen wir Ihre Serie wirtschaftlich im Pendelbetrieb. Das bedeutet, während eine Seite der Maschine das Werkstück bearbeitet, wird auf der anderen Seite bereits das nächste Werkstück gespannt. So kann die Maschine ohne Unterbrechung weiterarbeiten. Dieser Prozess wird auch als Hauptzeitparalleles Spannen bezeichnet.

Innovation und Präzision sind unsere Leidenschaft

Mit technischer Neugier, höchster Sorgfalt und modernen Fertigungsmethoden entwickeln wir Lösungen, die Maßstäbe setzen – von der Idee bis zum perfekten Bauteil.